Соединение оптических волокон – сварка и механический сплайс

Для объединения сетей, расположенных в разных зданиях, в единое информационное пространство, не обойтись без построения магистральных кабельных линий. В зависимости от требуемой скорости передачи данных или сигналов, расстояний между портами активного оборудования для магистрали могут применяться различные технологии и среды передачи данных: коаксиальные кабели, кабели витая пара, оптические кабели и беспроводные технологии.

С функциональной точки зрения, когда расстояния между сетями свыше 150 метров, и когда требуется передать данные свыше 10 мбит/сек, самым лучшим вариантом на сегодняшний день является применение оптических кабелей и построение волоконно-оптических линий связи (ВОЛС). Средой передачи данных в ВОЛС является оптическое волокно (оптоволокно).

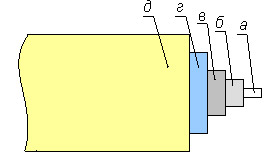

Рис. 1 Структура оптоволокна

Конструкция оптического волокна изображена схематично на рисунке 1, а и б – сердцевина и оболочка оптоволокна; в, г и д – буферная, упрочняющая и защитная оболочки. При построении магистрали в СКС стандартами допускается использовать два типа оптических волокон: одномодовое и многомодовое оптоволокно.

Преимущества использования оптических кабелей очевидны, это и широкая полоса пропускания, на сегодняшний день ограниченная исключительно возможностями оконечного оборудования, низкий уровень затухания, позволяющий использовать линию связи на расстоянии нескольких десятков километров без усиления оптического сигнала, хорошую защищенность информации, которую нельзя считать из линии не нарушив ее целостность, и многое другое. Но у ВОЛС есть и недостатки, одним из которых являются некоторые сложности при соединении отдельных участков кабеля. И одна из самых ответственных работ после прокладки кабеля, требующая наличия на фирме высококвалифицированных специалистов, соединение оптических волокон.

На сегодняшний день существует множество технологий соединения оптических волокон. Я в данной статье рассмотрю две из них – это дуговая сварка, осуществляемая при помощи сварочного аппарата и механическое соединение внутри специальной муфты – сплайса (не путайте с кабельной муфтой, служащей для соединения, двух или нескольких оптических кабелей).

Сварка оптоволокон

Для сварки оптических волокон применяется специальный сварочный аппарат. Это комплексное устройство, содержащее в себе микроскоп, служащий для юстировки волокон, зажимы с v-образными желобками для надежной фиксации волокон и микроприводами, служащими для автоматизации процесса, дуговую сварку, термоусадочную камеру для прогрева защитных гильз, микропроцессор, служащий для управления аппаратом и систему контроля качества.

Технология процесса сварки оптоволокон состоит из следующих шагов:

- Снятие оболочек, изображенных на рис. 1 в-г с помощью стриппера буферного слоя – инструмента, предназначенного для работы с волокнами различных диаметров.

- Подготовка волокна к сварке. Сначала на один из концов одевается термоусадочная гильза, необходимая для защиты места сварки. Затем зачищенные концы оптоволокон обезжириваются с помощью безворсовой салфетки, смоченной в спирте. После обезжиривания торец волокна скалывается особым приспособлением – скалывателем. Угол скола должен составлять 90°±1.5°, в противном случае на месте сварки образуется неоднородность, приводящая к большому затуханию и обратным отражениям. После скола оптические волокна укладываются в сварочный аппарат.

- Сварка. Сначала волокна в аппарате выравниваются. Если аппарат автоматический, то он сам оценивает угол скола, юстирует волокна друг относительно друга и, после подтверждения со стороны оператора, проводит процесс сварки. Если аппарат неавтоматический, то все эти операции производятся специалистом вручную. В процессе сварки волокна нагреваются и плавятся электрической дугой, затем совмещаются, и место сварки дополнительно прогревается для устранения внутренних напряжений.

- Контроль качества сварки. Автоматический сварочный аппарат анализирует изображения, полученные от микроскопа и выдает приблизительную оценку уровня потерь. Более точно результат можно оценить с помощью оптического рефлектометра – прибора, позволяющего выявить неоднородности и степень затухания на протяжении всей линии.

- Защита места сварки. Защитная гильза, одетая на один из концов кабеля, сдвигается на место сварки и помещается в термоусадочную печь примерно на минуту. После остывания гильза помещается в защитную сплайс-пластину муфты или оптического кросса, где укладывается технологический запас волокна.

Механическое соединение оптических волокон – механический сплайс

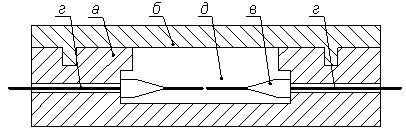

Для механического соединения оптических волокон используется специальное устройство – сплайс (splice), схематичная конструкция которого изображена на рисунке 2.

Рис. 2 Конструкция сплайса для механического соединения оптических волокон

Сплайс состоит из корпуса (а), в который, через специальные каналы и направляющие в вводятся сколотые концы волокон (г). Направляющие служат для прецизионной стыковки торцов в камере, заполненной иммерсионным гелем (д), необходимым для сведения к минимуму переходного затухания и герметичности соединения. Показатель преломления геля близок к показателю сердцевины волокна, что позволяет свести к минимуму обратное отражение. Сверху корпус закрывается крышкой (б).

Технология процесса соединения оптоволокон при помощи механического сплайса состоит из следующих шагов:

1. и 2. Аналогично пунктам 1 и 2 при использовании сварки волокон. Концы волокон зачищаются, обезжириваются и у них скалываются торцы. Допуски по углам скола так же очень жесткие. Отличие механического сплайса от сварного сплайса – не требуется использование термоусадочной гильзы, так как механический сплайс выполняет функцию механической защиты оптических волокон.

3. Механическое соединение. Подготовленные концы волокон вводят с разных сторон через боковые каналы сплайса в камеру, заполненную иммерсионным гелем. Волокна вводятся до взаимного контакта. После введения крышка сплайса закрывается и надежно скрепляет место соединения.

4. Укладка. Собранный сплайс устанавливается на сплайс-пластину муфты или кросса, вместе с ним укладывается технологический запас волокна.

Качество механического соединения можно проверить с помощью оптического тестера или рефлектометра.

Сравнение использования сварки или механического соединения оптических волокон

Каждый из двух приведенных способов имеет свои достоинства и недостатки.

К достоинствам сварного соединения можно отнести низкое переходное затухание, высокую надежность и быстрая скорость соединения волокон. Недостатком является высокая стоимость оборудования (сварочного аппарата), наличие квалифицированного оператора, необходимость в большей площади для выполнения работ и электропитание (либо подзарядка) сварочного аппарата.

Достоинствами механического соединения являются простота и малые затраты времени на монтаж, меньшая длина технологического запаса волокна, недостатки – более высокий уровень переходного затухания.

Применение описанных в статье способов применения

Сварное соединение имеет смысл использовать при построении длинных участков магистралей. В случаях, требующих высокого качества линии, например, при построении высокоскоростных ВОЛС для ЦОД, где требуются низкие параметры затухания и обратных отражений.

Сращивание при помощи механического сплайса применимо чаще всего для временных соединений, например, при срочном устранении повреждений кабеля, для монтажа малобюджетных линий и при работе в труднодоступных местах.

Сообщения, вопросы и ответы

Вы можете задать вопрос, написать комментарий, обсудить данную новость или статью.

Денис 20.10.2009 в 14:58

(подписан на сообщения)Добрый день.

А более высокий уровень затухания — это сколько (ориентировочно)?

Дмитий Мацкевич 20.10.2009 в 17:10

от 0,1 дБ и выше

Кулаков Сергей 21.10.2009 в 10:36

Дмитрий, с Вашей точки зрения — можно ли рекомендовать механические сплайсы в качестве полноценной замены сварке в пределах локальных инсталляций, к которым относится СКС? Бюджет мощности в таких сетях обычно довольно большой, и повышенное затухание не является большой проблемой. А что насчет долговечности соединения и стабильности характеристик? Я сталкивался с мнением, что со временем гель портится (не помню деталей, что именно происходит) и затухание увеличивается до неприемлемых уровней.

Дмитрий Мацкевич 21.10.2009 в 14:50

Сергей,

Отвечу коротко...

Я не рекомендую использовать мех. сплайсы в СКС

С Ув.Дмитрий.

Андрей Семенов 22.10.2009 в 07:08

Сплайс м.б. использован в качестве полноценной альтернативы сварке в следующих случаях

а) работа во взрывоопасной среде

б) при тестировании больших количеств волокона перед прокладкой внешнего кабеля

в) в тех ситуациях, когда фирма делает за год от 300 до 1000 оконцовок. Если меньше — то клейка, если больше — то сварка,

Как видим, область, где достоинрства сплайса проявляются во всей своей красе, достаточно узкая. Поэтому рекомендация Дмитрия по «не рекомендации» применения сплайсов оказывается достаточно точной.

Терновой Евгений 22.10.2009 в 17:05

(подписан на сообщения)Не рекомендую использовать механический сплайс для соединений одномодовых волокон, где даже небольшая несоосность может оказаться критической.

Андрей Семенов 27.10.2009 в 08:39

Я бы сформулировал эту рекомендацию так: не рекомендуется использовать МНОГОМОДОВЫЙ сплайс для соединения ОДНОМОДОВЫХ волокон, далее по тексту.

Кулаков Сергей 27.10.2009 в 10:36

Андрей Борисович, а разве механические сплайсы делятся на одно- и многомодовые? Я могу ошибаться, но, по моему, у всех производителей примерно одна конструкция — вводные трубки или канавки, посередине — капсула с оптически прозрачным гелем. Или этот гель различный под разное волокно?

Самому мне довелось поработать только с корнинговскими сплайсами, некоторые другие — просто подержал-посмотрел. Но, насколько сумел заметить, ни один производитель не делает отдельные сплайсы под тип волокна — они универсальные.

Андрей Семенов 27.10.2009 в 14:33

Практически все производители сплайсов предлагают два варианта этих устройств: одномодовые и многомодовые. Все серийные сплайсы реализованы на основе V-образной канавки и отличаются друг от друга только элементами фиксации волокна в этой канавке. Соответственно, в зависимости от точности изготовления (допусков) этой канавки спрайсы делятся на многомодовые и одномодовые.

Терновой Евгений 27.10.2009 в 17:47

(подписан на сообщения)При механическом соединении нет надежного контроля качества скола, а неперпендикулярность скола на 5 град. приведет к зазору по оси волокна в 5.5 мкм.

Игорь Липенко 28.10.2009 в 11:37

(подписан на сообщения)Коллеги,

Потери на механическом сплайсе Corelink не превышают 0,3 дБ при сращивании многомодовых волокон. Мы тестировали сплайс с волокнами, торцы которых были обрезаны обычными ножницами, а не сколоты перпендикулярно оси прецизионным скалывателем. Даже в этом случае затухание на сплайсе не превысило 1 дБ. Конечно, сплайс необходимо устанавливать в соответствии с инструкцией по монтажу, поэтому мы никому не рекомендуем повторять наш эксперимент.

В лаборатории швейцарского оператора связи SwissCom проводились испытания долговечности имммерсионного геля, находящегося внутри сплайса. Они показали, что оптические характеристики геля будут стабильны в течение > 200 лет. На сплайс в составе СКС предоставляется 25-летняя гарантия производителя.

Александр 16.04.2011 в 14:59

(подписан на сообщения)подскажите, влияет ли сварочная дуга во время сварки ОВ кабеля на конечные устройства подключенные на этих волокнах.